不同包装膜硅胶干燥剂防油性能测试

数据来源:春旺实验员(陈春) 时间:2017-03-28

一、实验目的

测试不同包装膜硅胶干燥剂在进行高油处理后的吸湿性能以及对比情况。

二、实验原料及配比

1、硅胶干燥剂原料

2、(1)腊纸(两次打孔操作)

(2)错位打孔膜(中性东欧版)

(3)防油膜

三、实验仪器

电子天平、烧杯、恒温恒湿箱、表面皿、镊子、不锈钢勺

四、操作过程

将三种不同材质的包装膜裁剪小片尺寸为4.5*5.5cm的三边封小袋,每种包装膜装入硅胶干燥剂后封口,分别进行如下操作:(1)原始样品;(2)在包装膜表面涂油;(3)将小片干燥剂放入油中浸泡后片刻后拿出来擦拭掉油渍,每个处理方法准备两个水平样,在26℃、相对湿度为80%的恒温恒湿箱中测试吸湿性能。

五、测试结果

1、包装膜透气性

腊纸>防油膜>错位打孔膜。

2、吸湿测试

| 原始重量(g) | 7天后(g)/吸湿率(%) | 11天后(g)/吸湿率(%) | 18天后(g)/吸湿率(%) | 27天后/吸湿率(%) | ||

| 防油膜 | 原样 | 5.25 | 6.60/25.71 | 6.70/27.62 | —— | |

| 5.06 | 6.32/24.90 | 6.41/26.68 | ||||

| 涂油 | 5.43 | 5.99/10.31 | 6.25/15.10 | 6.60/21.55 | 6.77/24.68 | |

| 4.80 | 5.49/14.38 | 5.73/19.38 | 6.00/25.00 | 6.05/26.04 | ||

| 泡油 | 5.36 | 5.61/4.66 | 5.76/7.46 | 5.97/11.38 | 6.27/16.98 | |

| 5.24 | 5.48/4.58 | 5.62/7.25 | 5.85/11.64 | 6.19/18.13 | ||

| 错位打孔纸 | 原样 | 4.51 | 5.35/18.62 | 5.59/23.95 | 5.74/27.27 | —— |

| 5.11 | 6.08/18.98 | 6.36/24.46 | 6.55/28.18 | |||

| 涂油 | 4.87 | 5.04/3.49 | 5.09/4.52 | 5.17/6.16 | 5.27/8.21 | |

| 5.32 | 5.39/1.31 | 5.45/2.44 | 5.54/4.13 | 5.66/6.39 | ||

| 泡油 | 4.81 | 4.89/1.66 | 4.93/2.49 | 5.01/4.16 | 5.12/6.44 | |

| 4.57 | 4.64/1.53 | 4.69/2.62 | 4.75/3.94 | 4.84/5.91 | ||

| 腊纸 | 原样 | 5.11 | 6.55/28.18 | —— | ||

| 5.05 | 6.47/28.12 | |||||

| 涂油 | 5.16 | 5.82/12.79 | 6.09/18.02 | 6.44/24.81 | 6.45/25.00 | |

| 5.11 | 5.86/14.68 | 6.17/20.74 | 6.42/25.64 | 6.52/27.59 | ||

| 泡油 | 5.22 | 5.58/6.90 | 5.87/12.45 | 6.33/21.26 | 6.56/25.67 | |

| 5.12 | 5.46/6.64 | 5.73/11.91 | 6.12/19.53 | 6.42/25.39 | ||

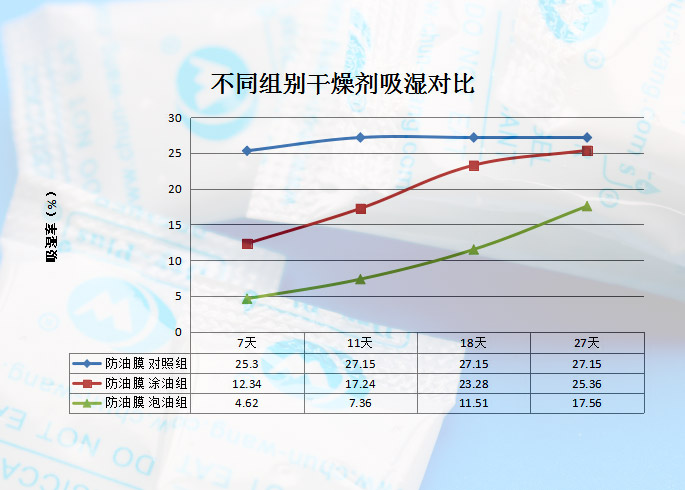

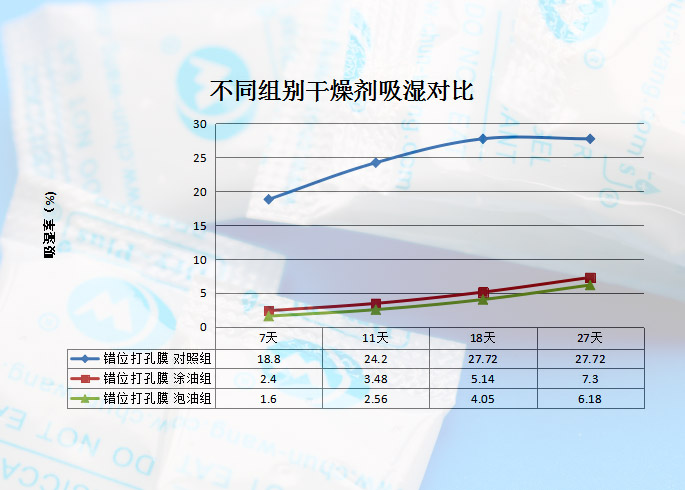

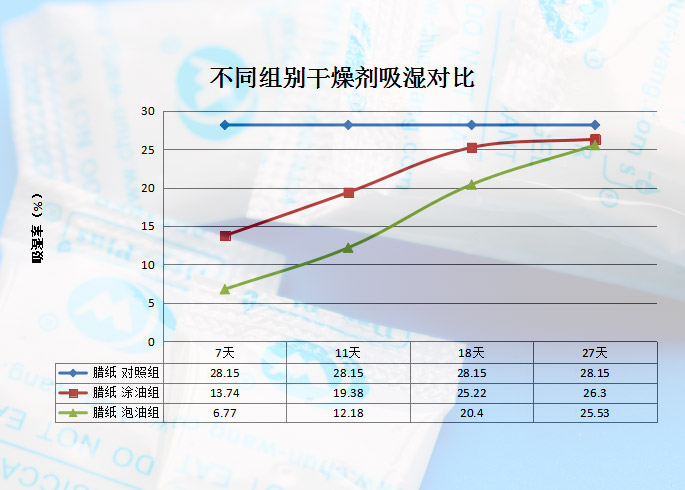

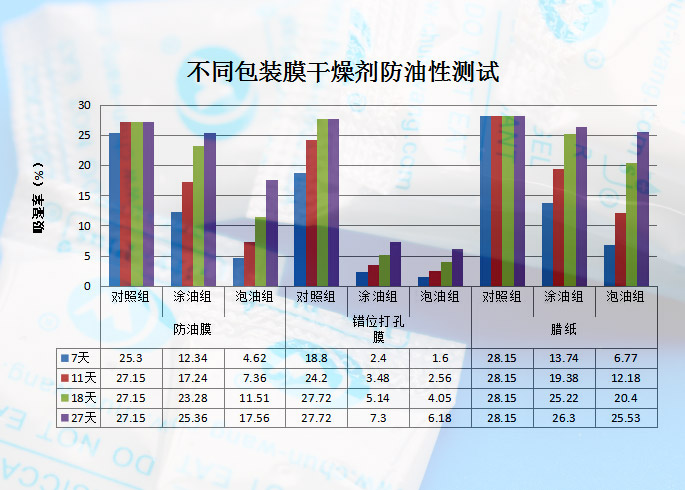

吸湿对比图(吸湿率数据取平均值):

六、结果分析

此次实验在26℃、80%相对湿度的环境下,经过测试,得出以下结论:

(1)三种包装材料干燥剂经过对比,吸湿速度由快到慢依次为:腊纸>防油膜>错位打孔膜,这和包装膜透气性应有直接关系;

(2)同一包装膜在进行不同方法处理后,腊纸各组别之间的差距是最小的,其次为防油膜,而错位打孔膜在包装膜表面涂油后,吸湿效果下降非常明显,在测试进行27天后,涂油样品吸湿率仅为未涂油样品的26%左右,泡油样品为未涂油的22%;防油膜分别为93%、65%;腊纸分别为93%、90%。由此显示,在高油环境下,这批样品中的腊纸硅胶干燥剂吸湿效果具有一定优势;

(3)此次测试进行涂油和泡油处理,实际应用在高油食品中时,对产品吸湿的负面影响可能会更大,因为应用在食品中时,油渍是持续产生和包装膜接触的,不像实验中,在长期测试后,表面的油分会变干。

最新产品

同类文章排行

- 医用体外生物诊断试剂检测盒干燥剂

- 干燥剂重复使用方法

- 狗粮或其他宠物饲料用干燥剂还是脱氧剂?

- 水泡后像茶叶棍的干燥剂是什么干燥剂?

- 吸湿霸干燥剂测试报告(氯化镁干燥剂)

- 电镀件不良(霉点)产生原因及解决方案

- 走集装箱海运货物为什么会受潮?--解密集装箱内看不见的水分

- 中国化工行业标准"HG/T 2765.1-2005"

- 用于进出口海运防潮的集装箱干燥剂需符合哪些条件?

- 药品干燥剂微生物检验指标标准

最新资讯文章

您的浏览历史